烧结钕铁硼磁铁主要包含以下五个生产环节:

原料准备(合金熔炼与浇铸)

制粉

取向成形

烧结、热处理

机械加工

一、熔炼

原料准备与合金制备这个环节开始。烧结磁体通常采用纯金属或中间合金作为原料,利用交变磁场在原料内产生涡电流的电磁感应加热原理,在真空或惰性气体环境下对原料进行中低频感应熔炼,使原料加热熔融,同时对熔体进行搅拌使其均匀化。稀土金属的熔点在800~1500℃之间,Fe和Co分别是1536℃和1495℃,纯B则高达2077℃,作为添加剂的一些高熔点金属如:Ti、Cr、Mo或Nb等的熔点在1600~3400℃。考虑到稀土元素挥发量的抑制,熔炼温度通常控制在1000~1600℃,高熔点元素靠稀土金属熔液的合金化作用熔融,或者直接用高熔点元素的合金(通常是铁合金)做原料,例如B-Fe(熔点~1500℃)、Nb-Fe(熔点~1600℃)合金等。为了确保熔炼-浇铸的低氧环境,需要对熔炼和浇铸炉体抽真空,并使炉内各零部件以及原材料充分放气,真空水平通常要达到10-2~10-3,炉体在加热前的升压率(内部放气以及外部漏气)也需要控制在较低水平,如容量为1t的熔炼炉,升压率应低于5×10-4~1×10-3 L/s。真空熔炼可以使熔融液体充分放气,去除低沸点杂质和有害气体元素,提高合金纯度,但由于稀土金属的蒸汽压很低(低于1Pa),挥发损耗十分可观,所以通常在熔炼过程中对炉体充入惰性气体,提升环境气压来抑制稀土挥发,较为方便的是采用高纯氩气,一般情况下充到50kPa的水平。待合金熔液均匀化、排气和造渣充分完成后,就可以进行浇铸了。合金浇铸是一个非常关键的过程,因为相的组成、结晶状态和空间分布对烧结磁体的性能至关重要,合金铸锭经历了厚重的“炮弹”、20mm厚的“书本”、5mm的“煎饼”,目前发展到厚度仅0.3mm的速凝薄片,业内人士在避免成分偏析和杂相生成、合理分配富钕相分布等方面做出了多方努力。

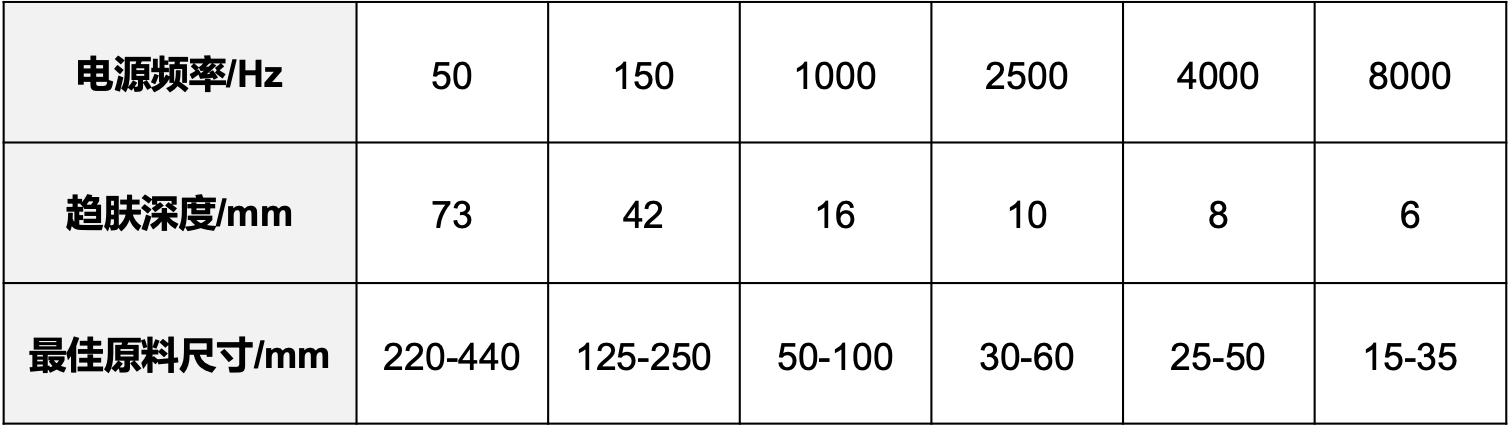

熔炼频率的选择受制于感应熔炼的另一个重要作用—电磁搅拌,即利用熔融金属液与交变磁场之间力的相互作用促进未熔融固体的熔化和已熔融金属液的均匀化,电磁力的大小与电流频率的平方根成反比,过高的频率会削弱交变电源的电磁搅拌效果。实际生产中采用的频段在1000~2500Hz附近,原料尺寸需要控制在100mm以下。

原料在坩埚内的码放,要考虑到感生磁场和熔炼过程中温度的空间分布,通常感应线圈绕在坩埚外侧面,坩埚内侧面磁场最强,向中心逐渐减弱,但坩埚侧面、底面以及上开口又是热量外泄的主要途径,所以坩埚的下侧面温度居中,上层和底面中部温度偏低,中间部分温度最高。因此,装料时宜将低熔点的小块料较密实地放在埚底;高熔点料、大块料放在中下部;低熔点的大块料放在上部,且较松动以防搭桥。如今已普遍采用连续熔炼-浇铸技术,原料通过加料舱陆续加入尚处于高温的坩埚,为控制稀土材料挥发,通常先加入纯铁使其熔融,然后顺序加入高熔点金属或合金,最后加入稀土。

2、浇铸

稀土二元或三元合金在缓慢(趋近平衡态)冷却的条件下不可避免地生成α-Co或α-Fe相,它们的室温软磁特性将严重损伤磁体的永磁特性,必须通过快速冷却来抑制其生成。

为达到所需的急冷效果,传统的锭模浇铸技术一直朝着降低合金锭厚度的方向努力。锭模浇铸的优点是设备成本低、操作简单,能满足一般磁体生产要求,缺点是晶粒尺寸不均匀并往往有α-Co或α-Fe相析出。在低于合金熔点的温度下对合金锭进行长时间热处理,有助于消除α-Co或α-Fe相,但会造成富Nd相的积聚,不利于烧结磁体的晶界相优化分布。

为了进一步降低合金锭厚度,开发了类似摊煎饼的“圆盘-刮板”结构,使合金厚度达到1cm左右,但合金面积的增大给大容量熔炼炉的收料带来了不小的麻烦。另一条有效的技术开发路径则反其道而行之,从制备快淬Nd-Fe-B合金的极高冷却速率出发,设法降低冷速来制备快冷晶态合金,被称之为条片浇铸或速凝薄片(strip casting或SC)的技术应运而生,它是将熔融合金通过导流槽浇到快速旋转的水冷金属轮上,得到厚度0.2~0.6mm、相组成和织构理想的合金薄片。条片浇铸的合金结构中,富Nd相均匀分布和对α-Fe的抑制减少了总稀土含量,有利于获得高性能磁体并降低磁体成本;不足之处是,由于富Nd相体积分数的减少,与采用锭模浇铸生产的磁体相比,磁体脆性增加,后加工难度增大。